지난 4월 23일, KG 모빌리티 평택 공장을 찾았다. 마침 올 1분기 흑자 소식을 전한 직후였다. 지난해 하반기, 평택 공장은 500억 원을 들여 기존 2~3조립 라인을 통합했다. 그 결과 모노코크 EV와 프레임 SUV 혼류 생산하는 국내 최초의 공장으로 거듭났다. 현장을 둘러보니 DNA가 전혀 다른 두 차종을 물 흐르듯 매끈하게 조립하는 모습이 인상적이었다.

Written by Ki-beom Kim, Editor-in-Chief (ceo@roadtest.kr)

Photo KG Mobility

문득 궁금했다. 쌍용차를 인수한 KG 그룹이 어떤 회사인지. 찾아보니 사모펀드를 연상시키는 사명 KG는 그룹 모체 중 하나인 비료회사 경기화학의 ‘경기’에서 따온 이니셜로 추정할 수 있다. 2021년 F1팀 하스의 메인 스폰서도 러시아 비료회사 ‘우랄칼리’였으니 새삼스러울 일도 아니다. 공교롭게 경기화학은 하동환자동차와 설립연도(1954년)마저 같다.

KG그룹의 시작은 1983년 현 곽재선 회장이 설립한 세일기공으로, 건설 플랜트 사업이 주력이었다. 2003년 회생절차 중인 비료회사 경기화학(현 KG케미컬)도 인수했다. 본격적인 기업 확장의 발판이었다. 이후 이데일리, 동부제철(현 KG스틸), KFC코리아, 할리스 커피 등을 인수했다. 2022년 8월 쌍용자동차, 2023년 7월 에디슨모터스도 사들였다.

올 1분기, 매출 1조원+흑자 기록해

KG 모빌리티로 거듭난 지도 벌써 20개월째다. 지난 4월 23일, KG 모빌리티가 기자들을 평택 공장으로 초대했다. KG 모빌리티로 사명을 바꾼 이후 지금까지 일어난 변화를 소개하고, 생산현장을 보여주기 위해서다. 마침 올해 하동환 자동차를 원점으로 볼 때 창립 70주년을 맞았다. 또한, KG 모빌리티가 2024년 1분기 흑자 소식을 전한 직후이기도 하다.

지난 1~3월, KG 모빌리티는 판매 2만9,326대, 매출 1조18억 원, 영업이익 151억 원, 당기순이익 539억 원의 실적을 기록했다. KG 모빌리티는 “수출 물량 증가와 함께 내부 경영체질개선을 통한 생산성 향상과 원가 절감, 토레스 EVX 판매에 따른 이산화탄소 패널티 환입 및 신주인수권 평가이익 등에 따라 이 같은 영업이익과 당기순이익을 냈다”고 밝혔다.

이날 만난 KG 모빌리티 평택 공장 본부장 박장호 전무는 “기존엔 내수와 수출 비율이 6:4였는데 지금은 반대로 뒤집혔다. KG그룹의 가족사가 되면서 의사결정도 굉장히 빨라졌다. 가령 혼류 생산라인은 마힌드라 시절에도 고민했으나 손도 대지 못했다. 회사가 회생한 이후 최선을 다하자는 임직원의 마음이 모여 큰 변화를 이루지 않았나싶다”고 설명했다.

KG 모빌리티의 완성차 공장은 경기도 평택시에 자리한다. 86만㎡(26만 평) 부지에 본사와 종합기술연구소, 공장이 모여 있다. 지난 3월 말 기준, 직원 수는 4,222명. 예나 지금이나 평택의 중산층을 떠받친 향토 기업이다. 평택 공장에서는 티볼리와 티볼리 에어, 코란도, 코란도 EV, 토레스, 토레스 EVX, 렉스턴과 렉스턴 스포츠 및 칸을 생산 중이다.

엔진은 경남 창원 공장에서 만든다. 117,000㎡(3.5만 평) 규모로, 1공장(1.5L 가솔린 터보), 2공장(2.0L 가솔린 터보, 2.2L 디젤 터보)으로 나뉜다. 2교대 시 연간 28만1,000기 생산이 가능하다. 이날 개요 설명에 나선 KG 모빌리티 생산팀의 이진호 팀장은 “창원 공장의 여분 부지엔 향후 배터리 관련 생산시설 건립을 검토 중”이라고 밝혔다.

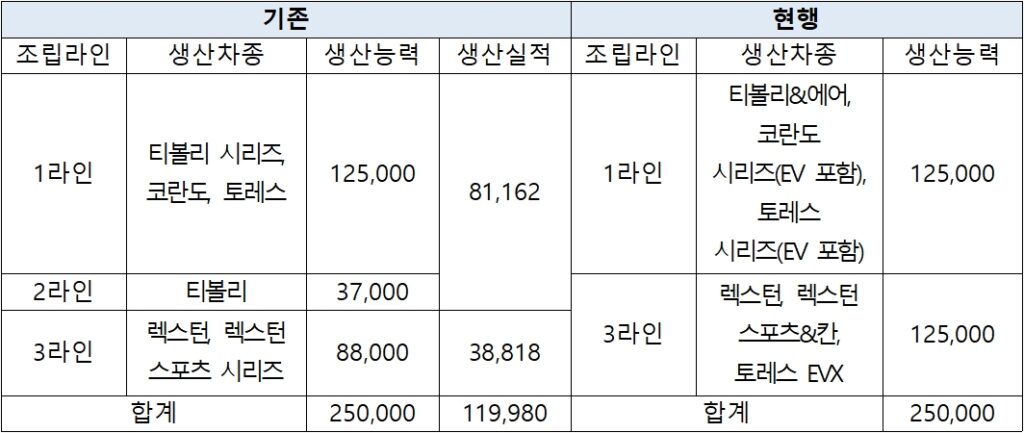

기존 평택 공장엔 총 3개의 조립 라인이 있었다. 그러나 지금은 1과 3라인으로 통합 운영 중이다(표1 참조). 지난해 10월부터 두 달 간 과거 유니바디(모노코크)와 프레임 차체로 나눠 운영하던 라인을 혼류 생산할 수 있게 통합하는 공사를 진행했다. KG그룹이 인수한 이후 처음으로 500억 원을 투자해 완성했다. 연간 생산능력은 25만 대로 변함없다.

2라인에서는 과거 체어맨과 티볼리를 만들었다. 이번 공사로 3라인과 통합하면서 렉스턴과 렉스턴 스포츠 시리즈, 토레스 EVX를 동시에 만든다. 기아도 모하비와 쏘렌토 등 모노코크와 프레임 차량을 한 라인에서 혼류 생산 중이다. 하지만 골격이 다른 두 차체는 물론 구성이 확연히 다른 전기차까지 같이 만드는 사례는 KG 모빌리티 평택 공장이 유일하다.

[표1] KG 모빌리티 평택 공장 구성변화(단위: 대, 2023년 기준)

모노코크 EV와 프레임 SUV 혼류생산

현재 평택 공장 조립라인에서는 주간연속 2교대 근무(07:00~15:40/15:40~01:30)를 시행 중이다. 인원은 차체 및 도장 301명, 조립 536명. 현재 인원구성으로는 연간 16만4,640대 생산 가능하다. KG 모빌리티 생산팀의 이진호 팀장이 자동차 생산과정(표2 참조)을 간략히 설명했다. 크게 프레스와 바디, 페인트, 조립의 네 단계로 나뉜다.

[표2] 자동차 주요 생산과정(출처: KG 모빌리티)

① 프레스(블랭킹→스탬핑)

② 바디(바디 빌드→바디 완성→메탈 피니싱)

③ 페인트(전 처리→전착→중도→상도)

④ 조립(의장→섀시→완성→테스트)

지난해 통합 공사로 거듭난 조립 3라인으로 향했다. 3라인은 1995년 이스타나 양산을 위해 만들었다. 이후 무쏘, 액티언, 렉스턴 등 프레임 뼈대를 품은 차종을 만들어 왔다. 모노코크 차종 라인과 하나로 합치면서 각각의 수요변동에 따른 생산 유연성 확보가 쉬워졌다. 렉스턴 스포츠와 토레스 EVX를 같은 라인에서 조립하는 모습이 이채로웠다.

핵심은 소위 ‘결혼(marriage)’이라고 부르는 공정. 서스펜션과 파워트레인만 갖춘 하부 섀시를 위쪽 차체와 마운팅(결합)하는 작업이다. 렉스턴은 기다란 사다리꼴 프레임을 보디와 합치는 반면 토레스는 앞뒤 각각 서브 프레임을 연결하기 때문에 볼트의 접점부터 다르다. 이 공장은 서로 다른 섀시를 떠받치되 규격은 같은 트레이를 도입해 이 문제를 해결했다.

두 차종은 휠·타이어의 규격과 볼트 사이의 간격(PCD)도 다른데, 작업할 차종에 맞춰 자동으로 조절해 5초 만에 체결을 마치는 장비로 소화해 낸다. 라인의 끝자락엔 토레스 EVX 뱃바닥에 600~800㎏의 고전압 배터리를 다는 설비도 갖췄다. 그 결과 직원들은 DNA가 전혀 다른 두 차종이 번갈아 다가와도 물 흐르듯 매끈하게 작업을 이어갔다.

이어서 조립 1라인을 둘러봤다. 1987년 구형 코란도와 훼미리를 만들기 위해 지었다. 2010년 모노코크 차종 공장으로 거듭났다. 이후 코란도 C를 거쳐 현재는 티볼리와 티볼리 에어, 코란도와 코란도 이모션, 토레스와 토레스 EVX를 만든다. 여전히 혼류생산이긴 하지만 프레임 차종이 없는 만큼 3라인보다 작업 편의성을 높이기 위한 설비가 더 많다.

예컨대 트림 라인에서는 과정에 따라 작업자 높이에 맞춰 차량 들었다 내리고, 하부 모듈을 달 때는 행거로 차량을 들어올린다. 조립을 마친 차량은 숙련공의 감성평가를 거쳐 기계 테스트를 마친 뒤 출고장으로 향한다. 차체 라인도 살폈다. 불꽃이 팝콘처럼 튀고 엄청난 소음이 고막을 자극해 위압적인 분위기인데, 대부분 기계화(자동화)해 직원은 보기 어렵다.

“KG 모빌리티는 법정관리를 거쳐 올해 첫 흑자를 냈습니다. 그 사이 사람과 설비는 그대로인데 경영이 바뀐 결과죠. 생산라인 식구들은 고객을 제품, 즉 차로 만난다는 생각으로 최선을 다해 만들고 있어요.” 박장호 전무의 설명이다. KG 모빌리티 평택 공장은 신차 생산준비에도 여념 없다. 내년 출시할 프로젝트 ‘O100’의 모노코크 전기 픽업이 대표적이다.

![[Spotlight] KG Mobility Pyeongtaek plant produces first mixed frame and monocoque electric vehicles in Korea](https://roadtestmedia.com/wp-content/uploads/2024/04/KGM_조립3팀_2-750x375.jpg)